您的位置:首(shǒu)頁 > 新聞(wén)中心 > 技術文章

技術文章

- www.91视频.com(quán)渣漿(jiāng)泵的工(gōng)作原理和維護類(lèi)型(xíng)

瀏覽次數:1856 2022-12-13 10:53:01

講述一下離心(xīn)泵和渣漿泵的關係,然後渣漿泵原理也就(jiù)自然清晰了。離心概念是從泵原來來講的。泵有許多種,依據不同的角度可劃分幾十個類別(bié)。離心泵是從(cóng)泵的工作原理上劃分,是通過離心力作用來(lái)達到給輸送介質增(zēng)壓的過程。另外還有常見的種類包括螺杆原理,柱塞原理等可以劃分出不同於離心原理的(de)泵。說完離心泵概念,再說渣漿泵,渣漿泵又是從另外一個角度來劃分泵的,即從輸送介質來(lái)劃分的。顧名思義,渣漿泵輸送的是含有渣滓的固體顆粒與水的(de)混合物。但從原理上(shàng)講渣(zhā)漿(jiāng)泵屬於離心泵的一種(zhǒng)。這(zhè)樣這兩個概念就講清楚了。

離心(xīn)泵的主要工作部件是葉輪和機殼,機殼內的葉輪裝置位於軸上,並與原動(dòng)機連接形成一個整體。當原動機機帶(dài)動(dòng)葉輪旋轉時,葉輪中的葉片迫使流體旋轉,即葉片對流體沿它的運動(dòng)方向做功,從而迫使流體的壓力勢能和動(dòng)能(néng)增加。與此同(tóng)時,流體在慣(guàn)性(xìng)力的作用下,從(cóng)中心向葉(yè)輪邊緣流去,並以很高的的速度流出葉輪,進入壓出室,再(zài)經擴散管排出,這個(gè)過程稱為壓水過(guò)程。同時,由(yóu)於葉(yè)輪中心(xīn)的流體流向邊緣,在葉輪中心形成低壓(yā)區,當它具有足夠的真空時,在吸入端壓(yā)強的作用下(一般是(shì)大氣壓強),流體經吸入室進入(rù)葉輪,這個過程稱為吸水過程。由於葉輪連續的旋轉,流體也就連續的(de)排出、吸(xī)入,形成連續的工作。

離心式的泵(bèng)(包(bāo)括渣漿泵)的工作過程,實際上是一個能(néng)量傳(chuán)遞和轉化的過程。它將(jiāng)電動機高速旋轉的機械能,通過泵(bèng)的葉片傳遞並轉化為被抽升流體的壓(yā)能和動能。渣漿泵作為(wéi)一種(zhǒng)通用機械,在國民經濟的(de)各(gè)個部門中應用十(shí)分(fèn)廣泛。農業方(fāng)麵的排澇、灌溉,冶金工業中各種(zhǒng)冶煉爐液體的輸送,石油工業中的輸油、注水,化(huà)學工業中高溫、腐蝕液體的排送,電力工業中鍋爐水、冷凝水、循環水的輸送等都離(lí)不開渣漿泵(bèng)。

渣漿(jiāng)泵維護(hù)的類型有:

1、事故後維(wéi)護這種維護方法允許機械工作到有明顯故障發生,采(cǎi)取的措施是將損壞的(de)設備或元件拆下來進行修理或(huò)更新。

2、定期預防性維護這種維護方法按(àn)照預定的時(shí)間間隔到現場進行(háng)機修,在重(chóng)大故障發生以(yǐ)前(qián)對設備進行修理或者更換。如果安排得當,這種方案的維護成本要比事故(gù)後的維(wéi)護節省資源。

3、對渣(zhā)漿泵(bèng)設備進行監控的預測性維護這種維護方法的安排是以設備的實際(jì)工作狀況(kuàng)為依據,通過設備的監測結果來實施。具體視有沒有異常的機械振動(dòng),軸承部位溫度是否過高,潤滑情況如(rú)何,以及其它異(yì)常現象等(děng)決定。

4、積極性維護該維護方法是在前(qián)麵所(suǒ)討(tǎo)論的預防及(jí)預警維護的基礎上,通過(guò)查找事故(gù)發生(shēng)的(de)根本原因來進行維護。該(gāi)方案(àn)要求準確地找出事故發生原因,確保設備得到良好的安裝和維護,包括對現有設備的缺陷進行整改或重新設計,從而從根本上消除故(gù)障的成因。當然,渣漿泵(bèng)在使用過(guò)程中的故障隨使用環境(jìng)的不同,其維護與檢修的方法也有(yǒu)差異,應根據實際生產(chǎn)要求和具體條件來實施,還應(yīng)注意日常使用過程(chéng)中的資料收集與積累,這樣可(kě)及時對出現的問(wèn)題(tí)采取措施,以渣漿泵(bèng)的正常運行。此外(wài)還有液下渣漿泵、液(yè)下長軸泵等。每種渣漿泵的類型各(gè)異(yì),維護的類型也有所不同。(河北永(yǒng)泉(quán)電機泵業)

- 水泵振動原因分析

瀏覽次數:1838 2022-12-13 10:52:29

水泵振(zhèn)動原(yuán)因分析導致(zhì)機組和泵房建築物產生振動的(de)原因較多,有些因素之間既有聯係又(yòu)相互(hù)作用,概括起來主要有以下四個方麵的原因。

1、電氣方麵

電機是機組的主要設備,電機內部磁力不平衡(héng)和其它(tā)電氣係統(tǒng)的失調,常引起 潛水泵振動和噪音。如(rú)異步電動機在運行中,由定轉子齒諧波(bō)磁通相互作用而產生的定轉(zhuǎn)子(zǐ)間徑向交變磁拉力,或大型同步電機在運行中,定轉子磁力中心不一致或各個方(fāng)向上氣隙(xì)差過允許偏差值等,都可能引起電機周期(qī)性振動並發出噪音。

2、機械方麵

電機和水泵轉動部件質量不平衡、粗(cū)製濫造、安裝質量(liàng)不良、機組軸線不對稱、擺度過(guò)允(yǔn)許值,零部件的機械強度和剛度較差(chà)、軸承和(hé)密封部件磨損破壞,以及水泵臨界轉速出現與機組固有頻率一直引起的共(gòng)振等,都會產生強烈的振動和噪音。

3、水力方麵

水泵流速和壓力分布不(bú)均勻,泵進出口工作液體的壓力脈動、液體繞流、偏流和(hé)脫流,非定額工況以及各種(zhǒng)原因引起的(de)水泵汽蝕等,都是常見的引起泵機組振動的原因。水泵啟動和停機、閥門啟(qǐ)閉(bì)、工況改變以及事故緊急停機等動態過(guò)渡過程造成(chéng)的輸水管道內(nèi)壓力急劇(jù)變化和水錘作用等(děng),也常常導致泵房和(hé)機組產生振動。

4、水工(gōng)及(jí)其(qí)它方麵

機組進水流道設計(jì)不合理(lǐ)或與機組不配(pèi)套、水泵淹沒深度不當,以及機組(zǔ)啟動 水泵控製閥和停機順序不合理等,都會使進水條件惡化,產生漩渦(wō),誘發汽蝕或加重機組及泵房振(zhèn)動。采(cǎi)用破壞虹吸真空斷流的(de)機組在啟動時,若駝峰段空(kōng)氣挾帶(dài)困難,形成虹吸時間過長;拍(pāi)門斷流的機組拍門設計(jì)不合(hé)理,時開時閉,不斷撞(zhuàng)擊拍(pāi)門座;支撐水泵和電機的基礎發生不均(jun1)勻沉陷或基礎的剛性較差等原因,也都會導致機組(zǔ)發生振動。

- www.91视频.com泵(bèng)業 化工泵選型材質的關鍵點

瀏覽次數:1708 2022-12-13 10:45:19

腐蝕是化工設備的(de)重(chóng)要危害之一,一不小心,設備(bèi)損壞,重則,造成事故甚至引發災(zāi)難。據有關(guān)統計,化(huà)工設(shè)備的(de)破壞約有60%是由於腐蝕引起的,因此在化工泵選型時要注意選材的科學性。永(yǒng)泉泵業(yè)是生產化工(gōng)泵(bèng)廠家。通常有一種誤區,認(rèn)為不(bú)鏽鋼是“材料”,不論什麽介質和(hé)環境條件都捧出不鏽鋼泵,這是很危險的。

www.91视频.com泵(bèng)業針對一些常用化工介質談談(tán)選材的要點:

1、硝(xiāo)酸(suān) 一般金屬(shǔ)大多在硝酸中被迅速腐蝕破壞,不(bú)鏽鋼是應用(yòng)比較多的耐硝酸材料,對常溫下一切濃度的硝酸都有良(liáng)好的耐蝕性,值得一提的是含(hán)鉬的不鏽鋼(如316、316L)對(duì)硝酸的耐蝕性不僅不優於普通不鏽鋼(如304、321),有時甚至不如。而對(duì)於高溫硝酸,通常采用鈦及鈦合金材料。

2、硫酸 作為強腐蝕介質之一,硫酸是用途非常廣泛的重要工業(yè)原料。不同濃(nóng)度和溫度的硫酸對材料的腐蝕差別比較大,對於濃度在80%以上、溫度小於80℃的濃(nóng)硫酸,碳鋼和鑄鐵有較好的耐蝕性,但它不(bú)適合高(gāo)速流動的硫酸,所以不適用作泵閥的材料;普通不鏽鋼如304(0Cr18Ni9)、316(0Cr18Ni12Mo2Ti)對硫酸介質也(yě)用途有限。因此輸送硫酸的化(huà)工泵通(tōng)常采用高矽(guī)鑄鐵(鑄造及加工難度大)、高合金不鏽鋼(20號合金(jīn))製造(zào)。氟塑料具有較好的耐硫酸性能,采用襯氟泵(F46)是一 種更為經濟的(de)選擇。

3、鹽酸 決大多(duō)數金屬材料都不耐鹽酸腐蝕(包括各種不鏽鋼材料),含鉬高矽鐵也僅可用於50℃、30%以下(xià)鹽酸。和金屬(shǔ)材料相反,絕大多數非金屬材料對鹽酸都有良好(hǎo)的耐腐蝕(shí)性,所以內襯橡膠泵和(hé)塑料泵(如聚丙烯、氟塑料等)是輸送鹽(yán)酸的(de)選擇。

4、醋(cù)酸 它是有機酸中腐(fǔ)蝕性強的物質之一,普通鋼鐵在一切濃度和(hé)溫度的醋酸中都會(huì)嚴重腐蝕,不鏽鋼是優良的耐醋酸材料,含鉬的316不鏽鋼還能適用(yòng)於高溫和稀醋(cù)酸蒸汽。對(duì)於高溫高濃醋酸或含有其它腐蝕介質等苛刻要求時(shí),可選用高合金不鏽鋼泵(bèng)或氟塑料泵。

5、鹽水(海水) 普通鋼鐵在氯化鈉溶液(yè)和海水、鹹水中腐蝕率不(bú)太高(gāo),一般須采用塗(tú)料保護(hù);各類不鏽(xiù)鋼也有很低的均(jun1)勻腐蝕率,但可(kě)能因氯離(lí)子而引(yǐn)起局部性腐蝕,通常采用316不(bú)鏽鋼較好

6、堿(氫氧化鈉) 鋼鐵廣泛應用於80℃以下、30%濃度內的氫氧化鈉溶液,也有許多工廠在100℃、75%以下時仍采用普通鋼鐵,雖然腐蝕增加,但經濟性好(hǎo)。普通不鏽(xiù)鋼(gāng)對堿液的耐蝕性與鑄鐵相比沒有明顯優點,隻要介質中容許少量鐵份摻入不推薦采用(yòng)不鏽鋼。對於高(gāo)溫堿液多采用鈦及鈦合金或者高(gāo)合(hé)金不鏽鋼。公司一般鑄鐵泵均可用於常溫低濃(nóng)度堿液,特殊要求時可采(cǎi)用各類不鏽鋼泵(bèng)或氟塑(sù)料泵(bèng)。

7、氨(ān)(氫氧化氨) 大多數金屬和非金(jīn)屬在液氨及氨水(氫氧化(huà)氨)中的腐蝕都很(hěn)輕微(wēi),隻有銅和銅合金不宜使用。

8、醇類、酮類(lèi)、酯類、醚類 常見的醇類介(jiè)質(zhì)有甲(jiǎ)醇、乙醇、乙二醇、丙醇等,酮類介質有丙酮、丁酮等,酯類介質有各種甲酯、乙(yǐ)酯等,醚(mí)類介質有(yǒu)甲醚、乙醚、丁醚等,它們(men)基本沒有腐蝕性,常用材(cái)料均可(kě)適用,具體選用(yòng)時還應根據介(jiè)質的屬性和相關要求做出(chū)合理選擇。另外(wài)值得注意的是酮、酯、醚對多(duō)種橡膠有溶解性,在選擇密封材料時避免出錯。

銷售(shòu)熱線:400-0312-560

- 潛水泵的安裝工作

瀏覽次數:2033 2022-12-13 10:44:11

潛水泵的安裝快捷方便,無需進行(háng)耗工耗時的找正中心的現場安(ān)裝工(gōng)作,其安裝工作內容(róng)如下:

1、安裝前準備

(1)開箱後,檢查安裝(zhuāng)箱單與合同查點供貨名稱、規格、備品、備件(jiàn)及工具等是否相符。

(2)檢查整機零件在搬運、運(yùn)輸、存放中有無明顯變形、損壞,緊固件是否鬆動、脫落。

(3)檢查電纜線有無破損、折斷;接線盒電纜的入口密(mì)封是(shì)否完好;發現有(yǒu)可能(néng)漏電及(jí)密封不良之處應及時(shí)妥善處理好。

(4)用500V兆歐表測量電機相對地的絕緣電阻,其(qí)值應不低(dī)於2兆歐。否則應對定子繞組進行幹燥處理(幹燥處理的溫度不(bú)得過120℃)或通過供(gòng)方提(tí)供幫(bāng)助。

(5)檢查導葉體油室是否充滿油。油(yóu)室中的油應加至注油孔能看見為止。

(6)用萬用(yòng)表檢查各相的意氣消沉態(tài)電阻,其值應接近相等;檢查接地線是否可靠接地。

(7)轉動葉輪。檢查往返(fǎn)轉部件是否(fǒu)靈活、無卡滯現象。

(8)檢(jiǎn)查油水探頭、浮子開關和暖敏元件(jiàn)及配電櫃(guì)的連接是否有效正(zhèng)常。

(9)檢查混凝土基礎是否結實、平整(zhěng)。

(10)通電空運轉(zhuǎn),檢查水泵的轉向(xiàng),從電機端看為順時針方向旋轉。否(fǒu)則,在電源接線處調換二相的位置。同時應記錄主電纜與電(diàn)源接口的標識,杜絕潛水後反轉引(yǐn)起的不良後果。

(11)確定安裝高程。安裝高程十分重要(yào),應遵守設計所確定(dìng)的數值,不得擅自(zì)改變。

- 磁力泵(bèng):離心泵的零件如何清洗

瀏覽次數:1559 2022-12-13 10:41:11

磁(cí)力泵:離心泵的(de)零件如何清(qīng)洗?

答:清洗是修理工作中的一個重要環節,清洗質量對機械的修理質量影響很大。采用正確的(de)清洗方法來(lái)提高清洗質量和降低成本,是修理工作者(zhě)考慮(lǜ)的問題之一。

修理工作中的清(qīng)洗包括機械外部清洗和零件(jiàn)清洗、零件清洗又因目的不同可(kě)分(fèn)為鑒定前(qián)清洗,裝配前清洗和零件鍍蓋或(huò)粘結前工作準備的清洗。

在零(líng)件清(qīng)洗中,鍍蓋和粘結零(líng)件的清洗要求高,清洗質(zhì)量不高。常常是引起鍍層(céng)或粘(zhān)結失敗的原因,而(ér)零件裝配的清(qīng)洗質量,對機械的使用(yòng)壽命影響很大。由於清(qīng)洗嚴重不合格,在重要的摩擦副中滲入大量磨料或因(yīn)髒物堵(dǔ)塞潤滑油道而導致機械的早期磨損和事故性破壞,在某些不夠正規的修理工作(zuò)中時有發生,予以注意(yì)。

現列舉離心泵(bèng)的(de)幾個件清(qīng)洗。具體清除基本原則(zé)於後詳細說明(míng)。

1)刮去葉輪內外表麵及密封環和軸承等(děng)處所(suǒ)積存的水垢(gòu)及鐵鏽等物,再用水或壓縮空氣(qì)清洗、吹淨。

2)清洗殼體(tǐ)各接合表(biǎo)麵上積存的油垢和鐵鏽。

3)清洗水封(fēng)管並檢查管內是否暢通。

4)清洗(xǐ)軸瓦及(jí)軸承,除去油垢(gòu),再清洗油圈及油麵計(jì)等。滾珠軸承(chéng)應用汽油清洗(xǐ)。

5)暫時不進行裝配的零、部件,在清洗(xǐ)後都應塗油保護。

清洗的基本原則為(wéi)一切清洗方法,都充分考慮下述幾項基本要(yào)求。

1)滿足對零件清潔程度的要求,在修理(lǐ)中,各(gè)種不同的機件,對清潔的要求程度是不(bú)相同的(de)。在裝配中,配合件的清潔要求高於非配合件,動(dòng)配合(hé)件高於靜(jìng)配(pèi)合件,精密配(pèi)合件高於非精密配合件(jiàn)。對於噴、鍍、粘結的工件表麵,其清潔要求都是(shì)很高的。清洗(xǐ)時根據不同的要求,采取不同的清洗劑和清洗方(fāng)法,所要求的清洗質量。

2)防止零(líng)件的腐蝕,對精密零件不允許有任(rèn)何程度的腐蝕。當零(líng)件清洗後需停放一段時間時,應考慮清洗液的防鏽能力或考(kǎo)慮其他防鏽措(cuò)施。

3)確保操作,防止引起火災或毒害人體以及造成對環境的汙染。

4)講求經濟效(xiào)益,在上述條件的情況下(xià),應(yīng)以提高工(gōng)效、降低原材料成本、降低設備造價來提高經濟效果為前提。

零件(jiàn)的清洗工作包(bāo)括除油、除鏽、清除漆層和(hé)水垢等幾個方(fāng)麵分別立(lì)項進行問答。

- 離心泵的工作原理和結構

瀏覽次數(shù):1934 2022-12-13 10:40:14

離心泵是葉(yè)片泵的一種。這種泵是靠葉輪旋(xuán)轉時,葉片撥動液體旋轉,使液(yè)體在慣性離心力的作用下而(ér)工作的,所以叫離心泵。

1.離心力

離心(xīn)泵(bèng)是靠(kào)離心(xīn)力工作的(de)。什麽是離心力?在日常生活中離心力的例子很多,當乘坐的(de)汽車(chē)快速(sù)轉彎時,好像有一(yī)種力向外拉(lā);用繩子拴(shuān)一塊石頭,用手拿著繩子的另一端使石頭作圓(yuán)周運動,就會感到(dào)有一種(zhǒng)向外(wài)的拉力等(děng),這就是離心力。離心力就是物體旋轉時,產生的一種使物體離開旋轉中心的力。物體的(de)質量(liàng)越大,旋轉的半徑越長,轉速越快,離心力也越大。

2.離心泵的工作原理(lǐ)

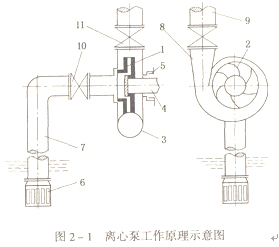

現以單級離心泵為例說明泵的工作原理。圖2-1是簡化了的離心(xīn)泵工藝係統,它由離(lí)心泵、吸入和排出(chū)管、底閥(fá)、擴散管等組成。離心(xīn)泵主要由葉(yè)輪、葉片、泵(bèng)殼、泵軸、填(tián)料筒等組成。

1、葉輪;2、葉片;3、泵(bèng)殼;4、泵軸;5、填(tián)料筒6、底閥;7、吸人管(guǎn);8、擴散管;9、排出管(guǎn);10、吸(xī)入閥;11、排出閥

離心泵工作(zuò)前應先灌泵,使泵殼和吸入管內充(chōng)滿液體,當(dāng)與泵軸聯接電動機轉動時,圃定在泵軸上的葉輪、葉片(piàn)作旋轉運動,泵殼內的液體也隨著旋轉並獲得能量,從泵殼甩出,經(泵殼3內(nèi))流道、擴散管和排出閥(fá)門進入管道係統。與此(cǐ)同時,葉輪內產生(shēng)真空,液體在大氣壓的作用下,經過吸入閥、吸入管道進入葉輪中。因葉輪連續(xù)均勻(yún)地(dì)旋轉,所以液體也連續均勻地被甩出和吸人。

- 磁力驅動離(lí)心泵的切換操作

瀏覽次數:2229 2022-12-13 10:38:22

磁力(lì)驅動離心泵的切(qiē)換操作

(1)磁力驅動(dòng)離心泵在用泵正常切換初始狀態確認(rèn)

①泵(bèng)運轉(zhuǎn)良好;

②泵入口閥全開(kāi);

③泵出口閥開啟;

④泵預熱線閥關閉;

⑤放空閥關(guān)閉;

⑥泵的出口壓(yā)力、流量(liàng)在正(zhèng)常穩定(dìng)狀態。

(2)磁力驅動離心泵備用泵切換初始狀(zhuàng)態確認

①泵入口閥門處於全開狀態;

②泵出口閥門關閉;

③冷卻水係統投用正常;

④泵預(yù)熱(熱油泵);

⑤與設備所對(duì)應的崗位內操聯係,實施對該泵進行供電狀況(kuàng)進行檢查,確認電動機電源線(xiàn)路已連接(jiē)送電,具(jù)備開機條件;

⑥確認電動機旋轉方向正確,具備開機條件。

(3)啟動備用泵(不帶負荷)

①與設(shè)備所對應崗位操作(zuò)員聯係準備啟泵。

②備用泵盤車。

③啟動備用泵電(diàn)動機。

④如果出現下列情況立即停(tíng)止啟動泵:

a.異常泄漏;

b.振動異常;

c.異味;

d.異常聲響;

e.火花;

f.煙氣;

9.電(diàn)流持續高。

⑤確認泵出口壓(yā)力正常且穩定。

⑥確認泵具備(bèi)切換條件。

(4)切換(huàn)

①緩慢打開備用泵出口閥;

②逐漸關小原運轉泵的出口閥;

③確認原運轉泵出口閥全關(guān),原備用泵出口閥開啟;

④停止原運(yùn)轉泵(bèng)電動機;

⑤確認現運轉泵出口壓力、流量正常(cháng),符合工藝(yì)指標的需求;

⑥確(què)認現運轉泵電(diàn)動機電流在正常範圍(wéi)內;

⑦調(diào)整現運轉(zhuǎn)泵的出口流量;

⑧關閉現運轉泵預熱線閥;

⑨打開原運(yùn)轉水泵預熱線閥預熱。

切(qiē)換過程要(yào)密切配合,協調一致,盡量減小(xiǎo)泵出El流量和壓力的波動(dòng),在(zài)泵穩定狀(zhuàng)態(tài)下進(jìn)行切換。

(5)切換後的調整和確認

切換完畢後,根據裝置的工藝要求對流量進行調整(zhěng) - 泵及泵站運行管理的發展(zhǎn)趨勢(shì)

瀏覽(lǎn)次數:1456 2022-12-13 10:37:29

目前,泵的發展總趨向可歸(guī)結為(wéi):

(1)大型化、大容量化。如果說(shuō),在(zài)50年前,對於5萬kW的發電機組被看(kàn)做(zuò)是一(yī)個重大的技術成就的話,那麽,在今(jīn)天這一動(dòng)力(lì)不過是隻能用來驅(qū)動一台130萬kW大型汽輪發電機組的(de)給水泵而(ér)已。近幾年來,國際上大型泵發展很快,巨型(xíng)軸流泵的葉輪直徑已達7m,潛水泵直徑已達1.6m,用於城(chéng)市及工業企業所生產的工業泵給水工(gōng)程中的雙吸離(lí)心泵(bèng)的(de)功率已達5500kW。

(2)高揚(yáng)程化、高速化。目前,鍋爐給水(shuǐ)泵的單級揚程已打破(pò)了1000m的記(jì)錄。要進一步實現高揚(yáng)程化,要提高泵的轉速。今後隨著泵的氣蝕、材料強度等問題的(de)不斷改善,泵(bèng)的轉(zhuǎn)速有可能進一步向高速化的方向發展,在泵行業(yè)中,這(zhè)種高速化的發(fā)展趨勢是具有(yǒu)世界性的。

(3)係列化(huà)、通用化、標準化。產品的係(xì)列化、通用化(huà)、標準化(簡(jiǎn)稱為“三(sān)化”)是現代工業生產工藝的要求。1975年國際標準化協會製訂了額定壓力為0.72MPa的單級(jí)離心(xīn)泵的主要尺寸及其(qí)規格參數(IS0 2858—1975E)。此標準泵的性能範圍為:流量6.3-400mS/h,揚程25~125m。目(mù)前,在歐(ōu)洲凡滿足此規格的泵已作為標準泵出售(shòu)。我(wǒ)國自1958年以來,在統一型號、係列分類、定型尺寸等(děng)方(fāng)麵也(yě)做了不少工作,泵的托架、懸架、軸承架等主要零部件均已有了係列標準,產品的“三化”程度在不斷提高。

今(jīn)後,隨著原子能和燃化工業等科學技術的(de)發展,將進一步要求水泵業發展高速、高溫、高壓以及大容量等方麵的各種特殊產品。同時,也要求不(bú)斷提高現有常規產品的質量和水平。所有這(zhè)些,都將意味著在(zài)基礎理論、計算技術、模型試驗、測量手段以及材料選擇、加工工藝等一係列環節上的(de)革新。

在(zài)節能、和諧、可持續發展的方(fāng)針指導(dǎo)下,在城市給水排水泵站不斷發展,尤其是區域(yù)長距離輸水工程日益(yì)增多的現實環境下,對泵站運行管理提出了更高的要(yào)求。隨著計算機(jī)技(jì)術、控製技術、通信技術、傳感技術的不(bú)斷發展,泵站(zhàn)SCADA(Supervisory Control and Data Acquisition)即監控與數據采集係統(tǒng)的建設將(jiāng)日(rì)趨(qū)完善,泵站的運行管理將逐(zhú)步實現自動(dòng)化、信息化和智(zhì)能化,以泵站可靠、運行。

- 影響自吸泵自吸性能的因素

瀏(liú)覽(lǎn)次數:1117 2022-12-13 10:35:27

影響自吸泵自吸性能的因素(sù)

(1)儲液室容積對於氣液混(hún)合式自吸泵(bèng),加大儲液室容積、增加儲液(yè)容(róng)量,均可使自吸時間有不同程度的縮(suō)短。

(2)葉輪與隔舌的間隙 隔舌起到將氣液混合物刮離葉輪外緣,防止氣液混合物在蝸室中就(jiù)地循環的作用(yòng),隔舌與葉(yè)輪間隙越小,排出(chū)蝸室的氣液混合(hé)物越多,自吸時間越短,但間隙太小會使(shǐ)水泵產生較大的液流噪聲。

(3)葉輪出口寬度和蝸室截(jié)麵麵積(jī) 對於外混式自吸排汙泵,較寬的葉輪出口寬度和蝸(wō)室截麵有利於(yú)氣液充分混合,減少自吸時間(jiān)。

(4)回流孔(kǒng)麵積試驗表明,回流孔的麵(miàn)積有(yǒu)一個值(zhí)。自吸時間延長;回流孔麵(miàn)積大於該值,自吸高(gāo)度和泵效率均會下降。

(5)回流(liú)孔位置外混式自吸泵回流孔位置不同,自吸效果(guǒ)不同,通(tōng)常布置在靠近泵蝸殼(ké)低處(chù)位置。

- 介紹(shào)離心泵的性能曲線

瀏覽次數:1325 2022-12-13 10:33:55

水泵(bèng)的性能參數如流量Q 揚程H 軸功率N 轉速n效率η之(zhī)間存在的一定的關係。他們之間的(de)量值變化關係用曲線來表示,這種(zhǒng)曲線就稱為水泵的(de)性(xìng)能曲線。

水泵的性能參數之間的相互變化關係及相互製約(yuē)性:先以該水泵的額頂轉速(sù)為先決條件的(de)。

水泵性能曲線主要有三(sān)條曲線:流量—揚程曲線,流(liú)量—功率曲線,流量—效率曲線。

A、流量—揚程(chéng)特性曲(qǔ)線

它是離心泵的基本的性能曲線。比轉速小於80的離心泵具有上升和下降的特點(既中間凸起,兩邊下(xià)彎(wān)),稱駝峰性能曲線(xiàn)。比轉速在80~150之間的離心泵具有平坦的性能曲線。比轉數(shù)在150以(yǐ)上的離心(xīn)泵具有陡降性能曲線。一般的說,當流量小時,揚程就高,隨著流量的增加揚程就逐漸(jiàn)下降。

B、流量—功率曲線

軸功率是隨著流量而增加的(de),當流量Q=0時,相應的軸功(gōng)率並不等於零,而為一定值(約正常運(yùn)行的60%左右)。這個功率主要消耗於機械損失上。此時水(shuǐ)泵裏是(shì)充滿水的,如(rú)果長時間的(de)運行,會導致泵內溫度不(bú)斷升高(gāo),泵殼,軸承會發熱,嚴重時(shí)可能使泵體熱力變形,我們稱(chēng)為“悶水頭”,此時揚程為MAX值(zhí),當(dāng)出水(shuǐ)閥逐漸打開時,流量就會逐漸增加,軸功率亦緩慢的增加。

C、流量—效率曲線(xiàn)

它的曲線象山頭形狀,當流量為零時,效(xiào)率也等於零(líng),隨著流量的增大,效率也逐漸的增加,但增(zēng)加到一定數值之後效率就下降了,效率有一個MAX值。

[1] 共 10 條記錄, 10 條 / 每頁, 共 1 頁

客(kè)戶確認需求(qiú)

客(kè)戶確認需求(qiú) 量身定製(zhì)方案

量身定製(zhì)方案 全麵施工團隊

全麵施工團隊 定製上門維護

定製上門維護 貼心完善售後

貼心完善售後

Copyright © 河北www.91视频.com電機泵業製(zhì)造有限(xiàn)公司 All Rights Reserved 網站製作:三金網絡 備案號:冀ICP備13004826號-1  冀公安備13068302000108號

網站地圖

冀公安備13068302000108號

網站地圖

冀公安備13068302000108號

網站地圖

冀公安備13068302000108號

網站地圖

首頁

首頁 谘詢

谘詢 產品

產品